- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Потік процесу в обробці PCBA

2024-10-29

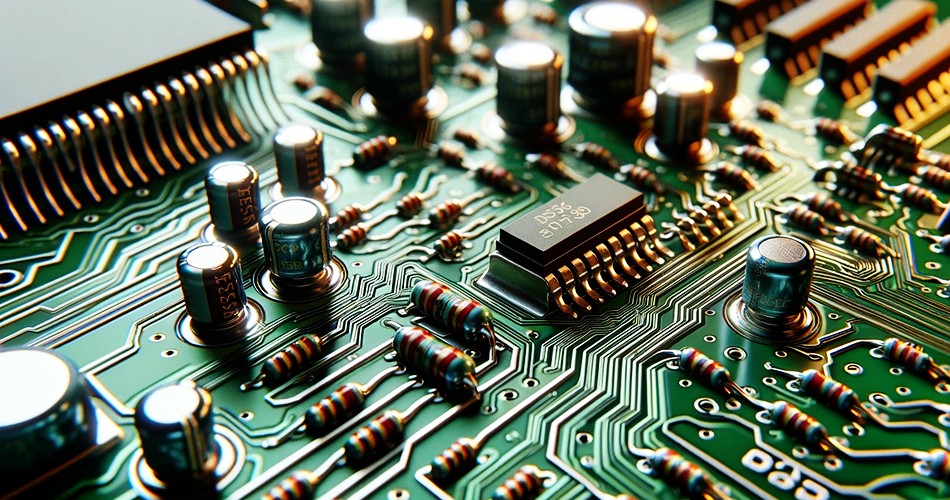

Обробка PCBA (Монтаж друкованої плати) є важливою частиною процесу виробництва електроніки, що включає кілька етапів і технологій. Розуміння процесу обробки PCBA допомагає підвищити ефективність виробництва, покращити якість продукції та забезпечити надійність виробничого процесу. У цій статті детально представлено основний процес обробки PCBA.

1. Виробництво друкованих плат

1.1 Схемотехніка

Першим кроком у обробці PCBA єсхемотехніка. Інженери використовують програмне забезпечення EDA (автоматизація електронного проектування) для проектування електричних схем і створення схем компонування друкованих плат. Цей крок вимагає точного проектування, щоб забезпечити плавний хід подальшої обробки.

1.2 Виробництво друкованих плат

Виготовляємо друковані плати за проектними кресленнями. Цей процес включає виготовлення графіки внутрішнього шару, ламінування, свердління, гальванічне покриття, виготовлення графіки зовнішнього шару та обробку поверхні. Виготовлена плата друкованої плати має майданчики та доріжки для кріплення електронних компонентів.

2. Закупівля комплектуючих

Після виготовлення друкованої плати необхідно придбати необхідні електронні компоненти. Придбані компоненти повинні відповідати вимогам конструкції та забезпечувати надійну якість. Цей етап включає вибір постачальників, замовлення компонентів і перевірку якості.

3. Патч SMT

3.1 Друк паяльною пастою

У процесі патча SMT (технології поверхневого монтажу) паяльну пасту спочатку друкують на майданчику друкованої плати. Паяльна паста — це суміш, що містить порошок олова та флюс, і паяльна паста точно наноситься на контактну площадку через сталевий сітчастий шаблон.

3.2 Розміщення машини SMT

Після завершення друку паяльної пасти компоненти для поверхневого монтажу (SMD) розміщуються на майданчику за допомогою монтажної машини. Машина розміщення використовує високошвидкісну камеру та точну роботизовану руку для швидкого й точного розміщення компонентів у вказаному положенні.

3.3 Пайка оплавленням

Після завершення патча плату друкованої плати відправляють у піч оплавлення для пайки. Піч оплавлення розплавляє паяльну пасту шляхом нагрівання для утворення надійного паяного з’єднання, що фіксує компоненти на друкованій платі. Після охолодження паяний шов знову твердне, утворюючи міцне електричне з’єднання.

4. Огляд і ремонт

4.1 Автоматичний оптичний контроль (AOI)

Після завершення пайки оплавленням використовуйте обладнання AOI для перевірки. Обладнання AOI сканує друковану плату за допомогою камери та порівнює її зі стандартним зображенням, щоб перевірити, чи відповідають паяні з’єднання, положення компонентів і полярність вимогам конструкції.

4.2 Рентгенологічне дослідження

Для таких компонентів, як BGA (матриця кулькової сітки), які важко пройти візуальний огляд, використовуйте рентгенівське обладнання для перевірки якості внутрішніх паяних з’єднань. Рентгенівська перевірка може проникнути в друковану плату, показати внутрішню структуру та допомогти знайти приховані дефекти пайки.

4.3 Ручний огляд і ремонт

Після автоматичної перевірки подальший огляд і ремонт виконуються вручну. Для дефектів, які неможливо визначити або обробити за допомогою автоматичного обладнання для перевірки, досвідчені техніки виконають ручний ремонт, щоб переконатися, що кожна друкована плата відповідає стандартам якості.

5. Плагін THT і пайка хвилею

5.1 Встановлення компонента плагіна

Для деяких компонентів, які потребують більш високої механічної міцності, таких як з’єднувачі, котушки індуктивності тощо, для встановлення використовується THT (технологія наскрізного отвору). Оператор вручну вставляє ці компоненти в наскрізні отвори на друкованій платі.

5.2 Пайка хвилею

Після встановлення вставних компонентів паяють паяльник хвилею. Машина хвильового паяння з’єднує штирі компонентів із контактними майданчиками друкованої плати через хвилю розплавленого припою, утворюючи надійне електричне з’єднання.

6. Остаточна перевірка та складання

Після того, як всі компоненти спаяні, проводиться перевірка працездатності. Використовуйте спеціальне випробувальне обладнання для перевірки електричних характеристик і функціонування друкованої плати, щоб переконатися, що вона відповідає вимогам конструкції.

6.2 Остаточне складання

Після проходження функціонального тесту декілька PCBA збираються в кінцевий продукт. Цей етап включає підключення кабелів, установку корпусів і етикеток тощо. Після завершення виконується остаточна перевірка, щоб переконатися, що зовнішній вигляд і функції продукту відповідають стандартам.

7. Контроль якості та доставка

Під час виробничого процесу суворий контроль якості є ключем до забезпечення якості PCBA. Сформулювавши детальні стандарти якості та процедури перевірки, переконайтеся, що кожна друкована плата відповідає вимогам. Нарешті якісні продукти упаковуються та відправляються клієнтам.

Висновок

Обробка PCBA є складним і делікатним процесом, і кожен крок має вирішальне значення. Розуміючи та оптимізуючи кожен процес, ефективність виробництва та якість продукції можна значно покращити, щоб задовольнити ринковий попит на високопродуктивні електронні вироби. У майбутньому, у міру розвитку технологій, технологія обробки PCBA буде продовжувати розвиватися, приносячи більше інновацій і можливостей для промисловості виробництва електроніки.

-

Delivery Service

-

Payment Options