- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Висока швидкість переробки в обробці PCBA: як її зменшити?

2025-05-05

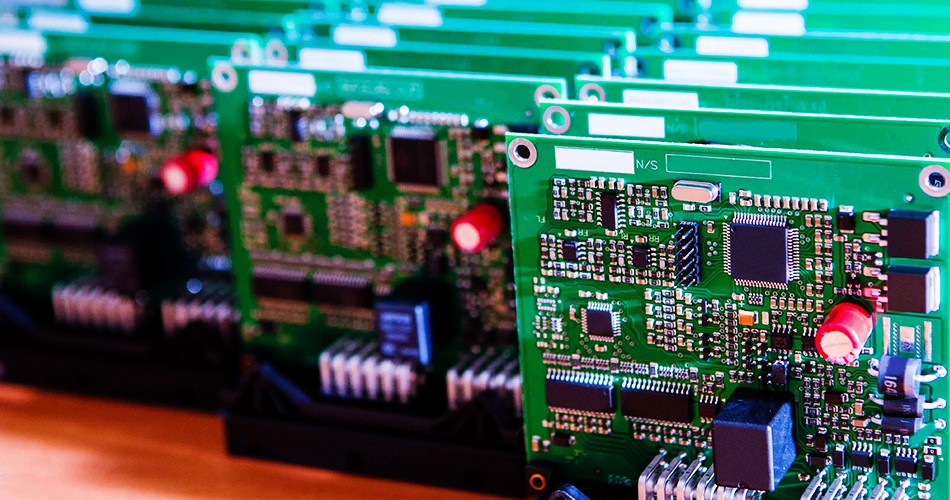

У процесі PCBA (Монтаж друкованої плати), висока швидкість переробки є важливою проблемою, яка серйозно впливає на ефективність виробництва та вартість. Висока швидкість переробки не тільки збільшує витрати на виробництво, але також може вплинути на доставку продукції та задоволеність клієнтів. У цій статті досліджуються основні причини високої частоти переробки при обробці PCBA та надаються ефективні стратегії зниження частоти переробки.

I. Основні причини високої швидкості переробки

1. Проблеми виробничого процесу

дефекти паяння: пайка є ключовим етапом процесу обробки друкованих плат. Поганий процес паяння може призвести до того, що паяні з’єднання будуть холодними, короткими або відкритими, що, у свою чергу, призведе до функціональної несправності друкованої плати.

Поганий патч: якщо під час процесу патча компоненти розміщені неправильно або з’єднання не міцне, це також спричинить проблеми з друкованою платою під час тестування чи використання.

2. Сировинні проблеми

Некваліфікована якість матеріалу: якість сировини безпосередньо впливає на якість кінцевого продукту. Якщо використовуються некваліфіковані компоненти або друковані плати, це може призвести до високої кількості повторних робіт.

Погане управління матеріалами: погане управління матеріалами може призвести до неправильного зберігання матеріалів, що вплине на ефективність і надійність матеріалів і, таким чином, на якість виробництва.

3. Несправність обладнання

Обладнання, що старіє: оскільки виробниче обладнання використовується протягом тривалого часу, його продуктивність може погіршитися або вийти з ладу, що вплине на якість обробки. Наприклад, неточний контроль температури паяльного обладнання може призвести до поганого паяння.

Неадекватне калібрування обладнання: якщо обладнання не калібрується регулярно, це може спричинити помилки обробки та проблеми з якістю.

4. Проблеми оператора

Нерегулярна робота: якщо оператор не суворо дотримується правил процесу, це може спричинити дефекти обробки. Наприклад, неправильна робота під час пайки може спричинити проблеми з паяним з’єднанням.

Недостатні навички: недостатній рівень кваліфікації та досвіду операторів може призвести до неточного керування процесом, тим самим збільшуючи швидкість повторної роботи.

5. Неадекватне тестування та перевірка

Неповне тестування: якщо тестування та перевірка недостатні під час виробничого процесу, дефектні продукти можуть бути виявлені та необроблені вчасно, що вплине на якість продукту.

Нечіткі стандарти перевірки: нечіткі або слабкі стандарти перевірки можуть призвести до того, що продукція, яка не відповідає вимогам якості, потрапить на наступну ланку виробництва.

II. Ефективні стратегії зменшення високих показників переробки

1. Оптимізація виробничих процесів

Покращуйте процеси пайки: використовуйте передові методи пайки, такі як пайка хвилею або оплавленням, оптимізуйте параметри пайки та забезпечте якість пайки. Регулярно обслуговуйте та калібруйте паяльне обладнання, щоб забезпечити стабільну роботу обладнання.

Підвищення точності патча: використовуйте високоточне обладнання та технологію патча, щоб забезпечити точне розміщення компонентів. Регулярно калібруйте та обслуговуйте патч-обладнання, щоб уникнути поганої роботи патча.

2. Суворо контролювати сировину

Вибирайте високоякісні матеріали: купуйте високоякісну сировину від надійних постачальників і проводите сувору перевірку якості вхідних матеріалів, щоб переконатися, що матеріали відповідають вимогам специфікацій.

Удосконалити управління матеріалами: створити наукову систему управління матеріалами, щоб забезпечити правильне зберігання та використання матеріалів і уникнути дефектів якості, викликаних проблемами з матеріалами.

3. Посилити управління обладнанням

Регулярне технічне обслуговування та догляд: розробіть плани технічного обслуговування та догляду за обладнанням, регулярно перевіряйте та обслуговуйте виробниче обладнання, щоб забезпечити нормальну роботу обладнання та зменшити проблеми з переробкою, спричинені несправностями обладнання.

Калібрування обладнання: регулярно калібруйте обладнання, щоб забезпечити точність і послідовність обробки. Записи про калібрування мають бути повними, щоб полегшити відстеження стану та продуктивності обладнання.

4. Удосконалювати навички оператора

Посилення навчання: Регулярно проводите технічне навчання для операторів, щоб покращити їхні навички роботи та усвідомлення якості. Зміст навчання має включати процедури процесу,контроль якостіта усунення несправностей.

Впровадження стандартизованих операцій: розробка та впровадження стандартизованих операційних процедур, щоб гарантувати, що оператори експлуатують обладнання відповідно до стандартів, і зменшити проблеми з якістю, спричинені людським фактором.

5. Удосконалити тестування та перевірку

Комплексне тестування: Провестикомплексне тестуваннята перевірка під час виробничого процесу для швидкого виявлення та обробки дефектної продукції. Об’єкти тестування повинні охоплювати всі ключові параметри, щоб переконатися, що продукт відповідає вимогам якості.

Уточнити стандарти перевірки: розробити чіткі стандарти перевірки та процеси для забезпечення точності та надійності роботи з перевірки. Інспектори повинні пройти професійну підготовку, щоб переконатися, що вони мають необхідні можливості тестування.

Висновок

Висока швидкість переробки є важливою проблемою якості обробки друкованих плат, що впливає на ефективність виробництва та задоволеність клієнтів. Оптимізуючи виробничі процеси, суворо контролюючи сировину, покращуючи управління обладнанням, покращуючи навички операторів, а також покращуючи випробування та інспектування, компанії можуть ефективно зменшити високу кількість повторних робіт і підвищити якість і ефективність виробництва. З огляду на майбутню ринкову конкуренцію, компанії повинні продовжувати зосереджуватися на найкращих практиках управління якістю та постійно оптимізувати виробничі процеси, щоб відповідати високим стандартам клієнтів.

-

Delivery Service

-

Payment Options