- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

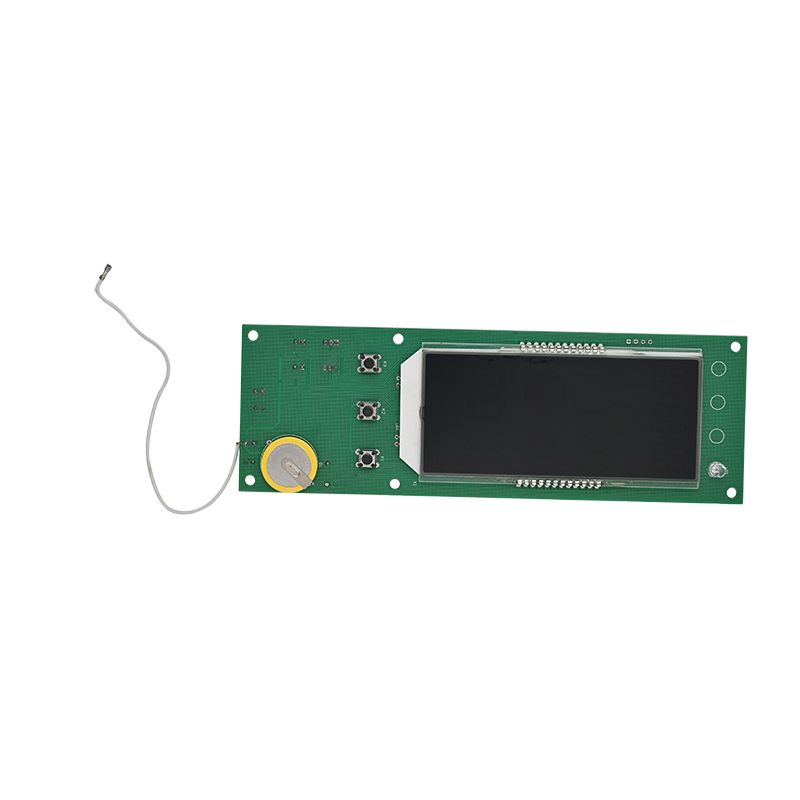

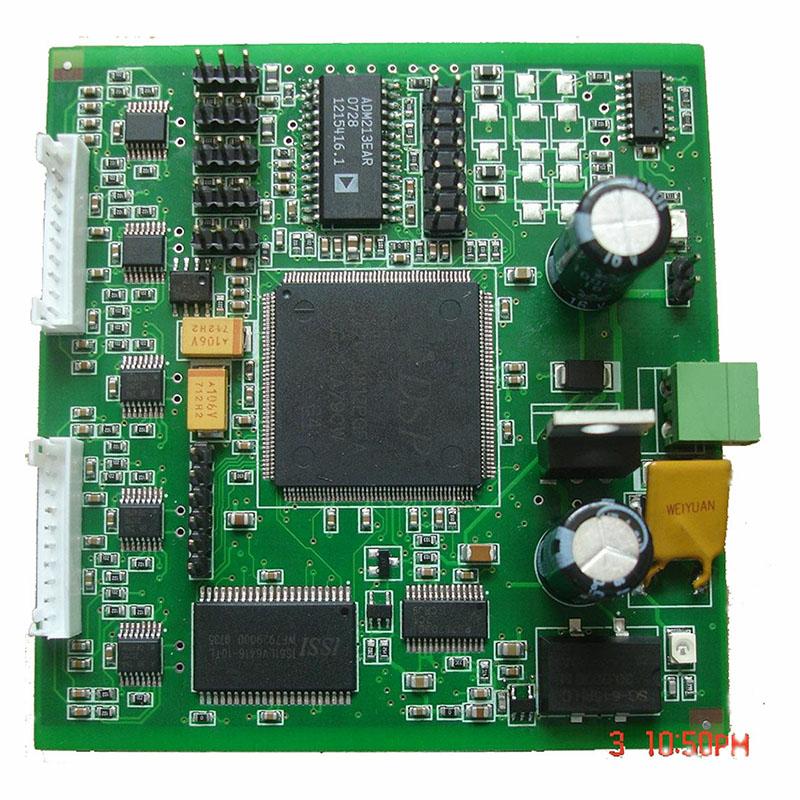

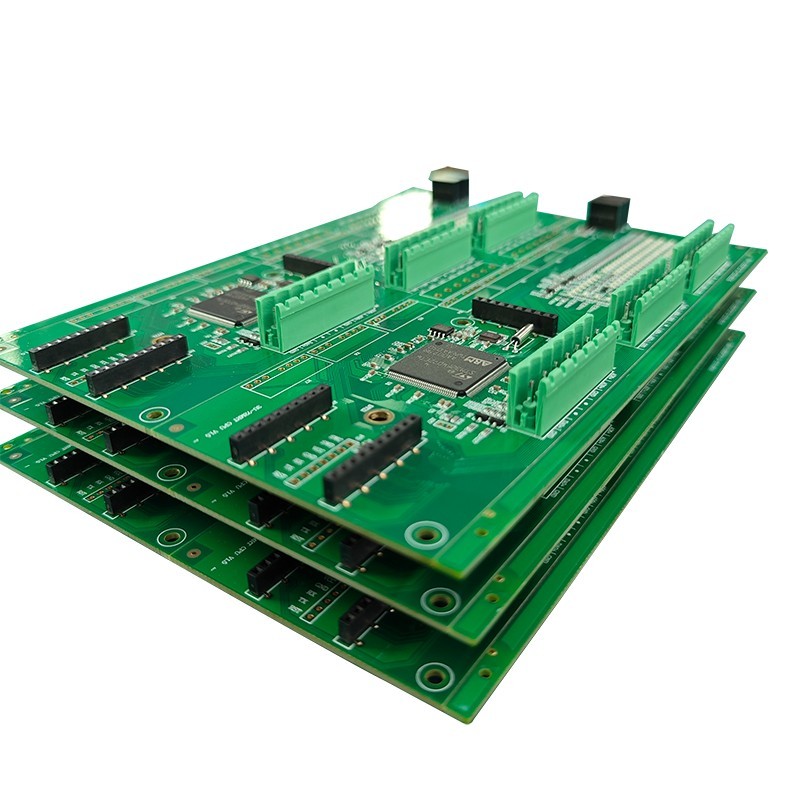

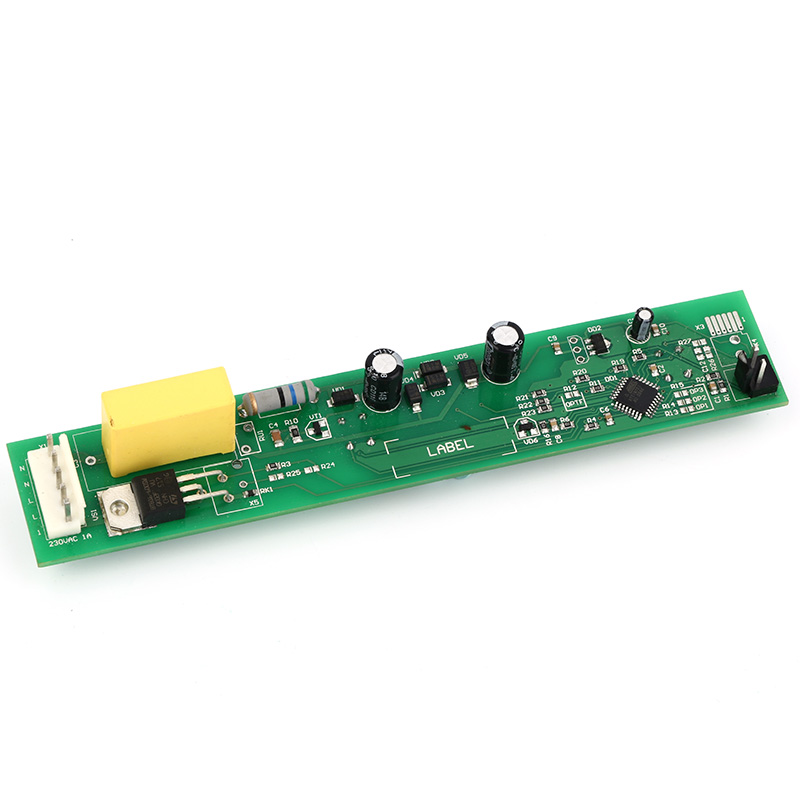

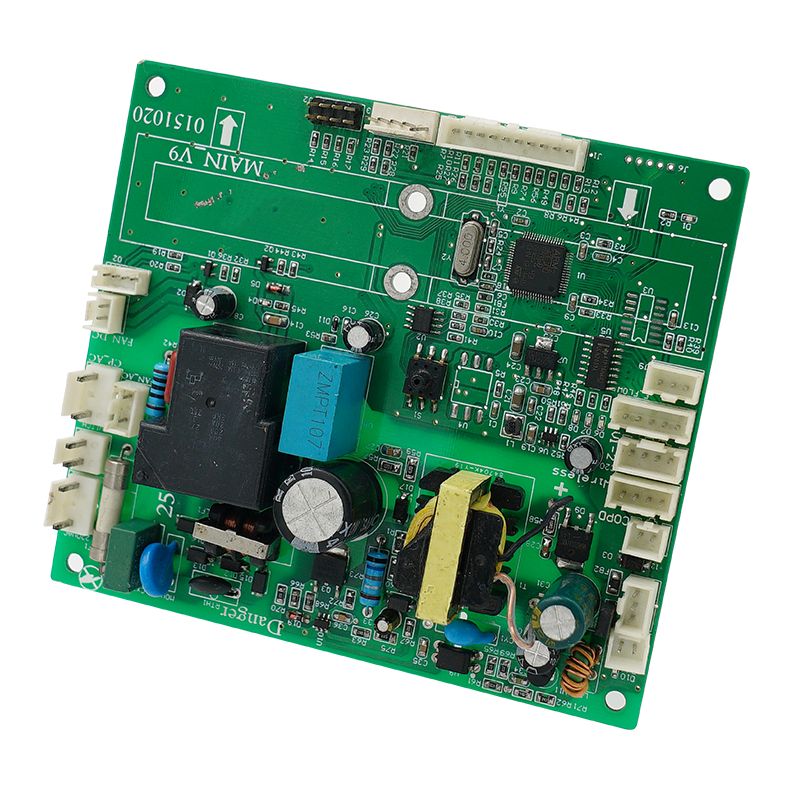

кондиціонер PCBA

Надіслати запит

Unixplore Electronics прагне до розробки та виробництва високоякісних виробівКондиціонер PCBA у формі OEM і ODM типу з 2011 року.

Щоб підвищити швидкість першого проходу пайки SMT для PCBA кондиціонера, тобто покращити якість пайки та продуктивність, враховуйте наступне:

Оптимізація параметрів процесу:Встановіть відповідні параметри процесу для обладнання SMT, включаючи температуру, швидкість і тиск, щоб забезпечити стабільний і надійний процес пайки та уникнути дефектів пайки, спричинених нагріванням або швидкістю.

Перевірте стан обладнання:Регулярно перевіряйте та обслуговуйте обладнання SMT, щоб забезпечити нормальну та стабільну роботу. Негайно замінюйте старі компоненти, щоб забезпечити нормальну роботу обладнання.

Оптимізуйте розміщення компонентів:Розробляючи процес складання SMT, раціонально розміщуйте компоненти, враховуючи відстань і орієнтацію між компонентами, щоб зменшити перешкоди та помилки під час процесу пайки PCBA кондиціонера.

Точне розміщення компонентів:Забезпечте точне розміщення та позиціонування компонентів, використовуючи відповідну кількість паяльної пасти та обладнання SMT для точного паяння.

Поліпшення навчання співробітників:Забезпечте професійне навчання операторів, щоб покращити техніку пайки SMT та навички роботи, зменшивши помилки в роботі та проблеми з якістю пайки.

Суворий контроль якості:Запровадьте суворі стандарти та процеси контролю якості, комплексно контролюйте та перевіряйте якість паяння, а також швидко виявляйте, коригуйте та виправляйте проблеми.

Постійне вдосконалення:Регулярно аналізуйте проблеми з якістю та причини дефектів під час процесу зварювання, впроваджуйте постійні вдосконалення, оптимізуйте процеси та процедури, а також збільшуйте продуктивність пайки та якість продукції.

Завдяки всебічному розгляду та впровадженню вищезазначених заходів можна ефективно підвищити ефективність пайки SMT для PCBA кондиціонера, забезпечуючи стабільність і надійність якості пайки та якості продукції.

* Виробництво чистої друкованої плати, компоненти придбані нами

* Виготовлення друкованої плати з повністю зібраними частинами

* На 100% перевірено функціональність перед відправкою

* Відповідає RoHS, виробничий процес без вмісту свинцю

* Швидка доставка з незалежним пакетом ESD

Беручи до уваги всі наведені вище фактори, ретельно вибирайте кожен компонент, щоб переконатися, що вони належним чином підібрані для відповідності вимогам конструкції та в кінцевому підсумку гарантують стабільну роботу та надійність подрібнювача паперу PCBA.

| Список специфікації | Можливість |

| Шари | 1-40 шарів |

| Тип збірки | Наскрізний отвір (THT), поверхневий монтаж (SMT), змішаний (THT+SMT) |

| Мінімальний розмір компонента | 0201(01005 Метричний) |

| Максимальний розмір компонента | ISO9001:2015; ROHS, UL 94V0, IPC-610E клас ll |

| Типи пакетів компонентів | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP тощо. |

| Мінімальний крок Pad | 0,5 мм (20 mil) для QFP, QFN, 0,8 мм (32 mil) для BGA |

| Мінімальна ширина сліду | 0,10 мм (4 мілі) |

| Мінімальний слідовий зазор | 0,10 мм (4 мілі) |

| Мінімальний розмір свердла | 0,15 мм (6 мілі) |

| Максимальний розмір плати | 18 x 24 дюйми (457 мм x 610 мм) |

| Товщина дошки | 0,0078 дюйма (0,2 мм) до 0,236 дюйма (6 мм) |

| Матеріал дошки | CEM-3,FR-2,FR-4, High-Tg, HDI, Aluminium, High Frequency, FPC, Rigid-Flex, Rogers тощо. |

| Оздоблення поверхні | OSP, HASL, Flash Gold, ENIG, Gold Finger тощо. |

| Тип паяльної пасти | Етилований або без свинцю |

| Товщина міді | 0,5 унцій – 5 унцій |

| Процес складання | Пайка оплавленням, пайка хвилею, ручна пайка |

| Методи перевірки | Автоматизований оптичний огляд (AOI), рентген, візуальний огляд |

| Власні методи тестування | Функціональний тест, тест зондом, тест на старіння, тест високої та низької температури |

| Термін виконання | Відбір зразків: від 24 годин до 7 днів, масовий запуск: 10–30 днів |

| Стандарти складання друкованих плат | ISO9001:2015; ROHS, UL 94V0, IPC-610E клас ll |

● Функціональний випробувальний пристрій PCBA кондиціонера, налаштований відповідно до вимог клієнта до тестування

● Послуги з виготовлення коробок, включаючи виготовлення пластикових і металевих форм і деталей

● Конформне покриття, включаючи селективне лакове покриття, заливку епоксидною смолою

● Джгут проводів і збірка кабелю

● Збірка готового продукту, включаючи коробку, екран, мембранний перемикач, маркування та спеціалізовану картонну або роздрібну коробку.

● Різні сторонні тести для PCBA доступні за запитом

● Допомога в сертифікації продукції

-

1.Автоматичний друк паяльної пасти

-

2.виконано друк паяльною пастою

-

3.Зроблена збірка THT

-

4.Вибір і розміщення SMT готові

-

5.готовий до пайки оплавленням

-

6.виконана пайка оплавленням

-

7.готовий до AOI

-

8.Процес перевірки AOI

-

9.Розміщення компонентів THT

-

10.процес пайки хвилею

-

11.Зроблена збірка THT

-

12.Перевірка AOI для складання THT

-

13.Програмування IC

-

14.функціональний тест

-

15.Перевірка якості та ремонт

-

16.Процес нанесення конформного покриття PCBA

-

17.ESD упаковка

-

18.Готовий до відправлення